Le vide, un outil de conservation en temps de crise

La présence du coronavirus COVID-19 a obligé de nombreux établissements hôteliers à fermer leurs portes alors même qu’ils tournaient à plein régime. Notre chef d’entreprise, Enrique Fleischmann, est l’un des professionnels du secteur touchés. Comment pouvait-il en être autrement ? Il nous raconte comment ils ont pu sauver une grande quantité de produits qui sinon auraient dû être jetés.

« Pour y parvenir au mieux, il nous a suffi d’identifier les besoins de chacun des produits, de charger leurs programmes de vide et de lancer le cycle puis d’imprimer les étiquettes correspondantes avant de les stocker de façon adéquate. » Parmi les produits stockés, il mentionne notamment le filet de bœuf à maturation, les côtelettes avec os, la terrine de foie gras, les crevettes, les fromages, les jambons, etc., et bien plus encore. « Grâce au vide, nous garantissons le maintien d’une qualité telle qu’elle nous permettra de reprendre notre activité tout en étant en mesure d’exploiter le plein potentiel de nos produits. » D’après Fleischmann, cette technique leur a permis de sauver une grande quantité de matière première, les aidant par là même à faire face à une situation extraordinaire qui exigeait une solution fonctionnelle, professionnelle et efficace.

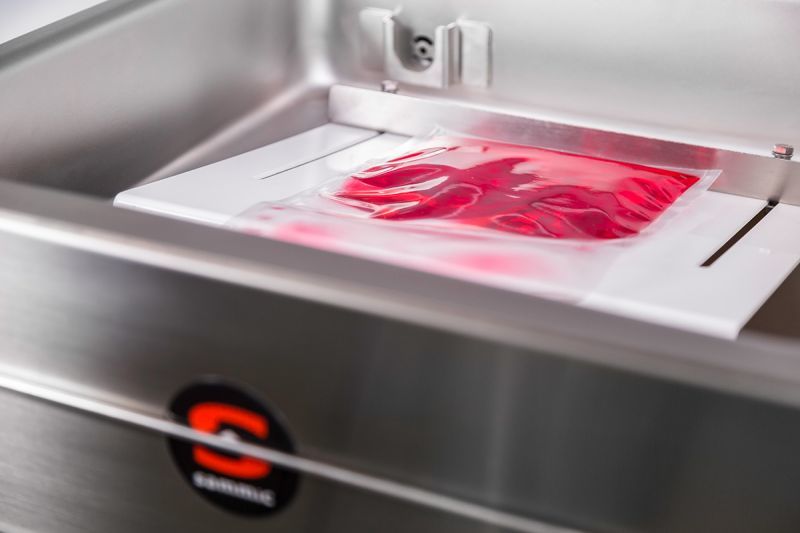

Pour y parvenir, notre Chef a utilisé les différentes fonctionnalités de sa machine d’emballage SU. Il nous en présente quelques-unes :

Vide en pourcentage et programmes prédéfinis : le moyen le plus simple de standardiser les processus de vide

Les machines d’emballage sous vide Sammic fonctionnent toujours avec le pourcentage de vide défini. En d’autres termes, il n’est pas nécessaire de calculer ou d’estimer les durées, et le résultat obtenu est toujours le même, quelle que soit la quantité de produits insérée dans le sac. En outre, le vide réellement généré dans le sac est connu à tout moment.

Cette fonctionnalité facilite l’obtention d’un système de travail standardisé offrant des résultats cohérents et optimaux.

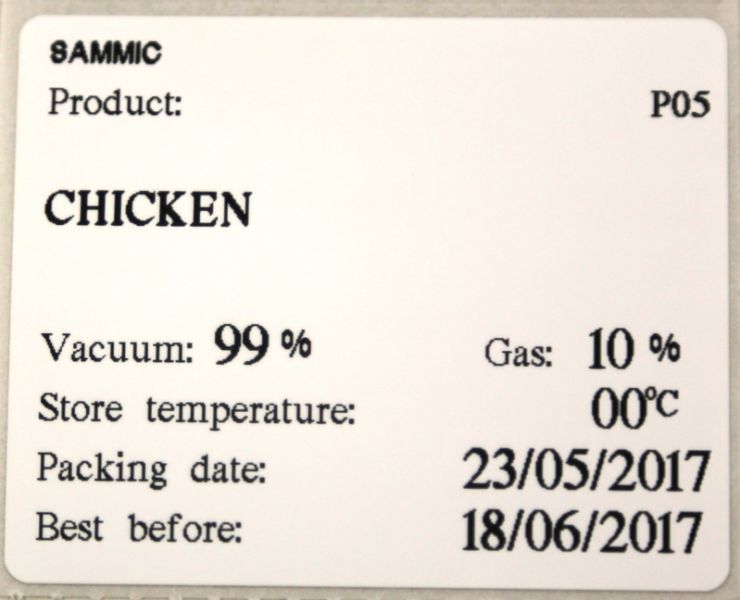

Étiquetage en temps réel : une véritable solution pour un besoin réel

Lorsqu’un emballage doit être conçu afin de conserver ou de stocker des produits, il s’avère fondamental de pouvoir ensuite identifier chacun des aliments conservés. Pour ce faire, la gamme SU de Sammic dispose des modèles P, capables de générer des étiquettes en temps réel, reliant directement la machine d’emballage à l’imprimante. L’étiquette contient toutes les informations relatives à ce processus, y compris la valeur de vide réelle obtenue lors du cycle donné.

« Nous pouvons ainsi nous assurer, qu’indépendamment de la durée de stockage de notre produit, au réfrigérateur ou au congélateur, l’étiquette contiendra toujours la référence appropriée et apportera une réponse à un besoin d’information et d’organisation du travail », explique Fleischmann.

Vide par étapes : une solution dynamique pour des ingrédients spécifiques

Pour divers ingrédients qui ne sont généralement pas soumis au processus de vide compte tenu de leur délicatesse, mais qui, dans une situation exceptionnelle, telle que la fermeture inattendue que nous subissons actuellement ou une diminution du volume des ventes pour une raison quelconque, doivent être emballés sous vide, la machine d’emballage SU dispose d’un programme connu sous le nom de « vide par étapes ». Enrique Fleischmann : « Ce vide nous permet de conserver les produits grâce à un processus de mise sous vide plus doux et plus progressif qui permettra à ces ingrédients plus délicats de ne pas être affectés par un vide standard qui pourrait s’avérer agressif. Le vide par étapes peut être utile dans le cas des produits séchés contenant de la graisse, le vide étant alors purifiant. C’est le cas du fromage, des jambons, etc., ainsi que des ingrédients tels que les fruits de mer (homard, crevettes, gambons écarlates, etc.). »

Ces derniers ne sont pas les ingrédients les plus couramment emballés sous vide, mais face à l’actuelle nécessité de stockage, cette machine peut offrir une solution professionnelle.

Détecteur de liquide : optimisation du vide obtenu sans déversement de liquide

D’après Fleischmann, « cette fonction est sans aucun doute l’un des outils les plus pratiques en termes de rentabilité et de résultats obtenus avec un système de vide ». Lorsque l’on emballe de grandes quantités de liquides tels que soupes, sauces, jus, etc., le détecteur de liquide peut s’avérer être une solution particulièrement efficace. Ce système, qui stoppe le processus de vide en détectant l’évaporation, prévient tout déversement du produit, l’opérateur n’a donc pas besoin d’être présent pendant le cycle. Il peut ainsi se consacrer à une autre tâche lors du processus d’emballage, tandis que ce dernier se déroule de façon adéquate, standardisée et professionnelle, en atteignant en toute circonstance le maximum du vide pouvant être obtenu.

Une piste :

le point d’ébullition d’un liquide dépendant de la pression atmosphérique et de la température, plus le produit est froid, plus le pourcentage de vide obtenu sans que le liquide se déverse est important, améliorant ainsi sa durée de conservation.